SHIPS なんばパークス店

2024

02

Sep

「FIVE ONE FACTORY」スーツの工場見学に行ってきました 〜ベレ兄さんの徒然日記〜

いつも忙しくさせてもらっています、

なんばパークス店の今井です。

わたしの仕事は接客なので、

販売している商品がどうやって作られているのか、

その現場を見ることはないのですが、

縁あって、

今回その工場を見せていただく機会がありました。

今村バイヤーと商品部の矢吹、信長の本社3名と関西地区のドレススタッフで、

大阪枚方の既製服団地にあるスーツ工場の「FIVE ONE FACTORY」さんへ。

「FIVE ONE FACTORY」はすべてではありませんが、

SHIPSのオリジナルスーツを作ってもらっています。

創業1964年と歴史も古く、

ここまで来るのにとてもたいへんな道のりだったといいます。

正直、

皆さんもおわかりの通り、

スーツを着る人は驚くほど減りました。

それがわたしも何十年と販売しているなかで肌で感じていることです。

そして数年前のパンデミックはわたし達小売業に打撃を与えましたが、

もちろん小売業だけではなく、

製造業も然りでこちらの「FIVE ONE FACTORY」も危機的状況だったといいます。

そもそもパンデミック以前からも日本の製造業は海外の工場にたくさん仕事を奪われ、

廃業を余儀なくされたところも多くあり、

もう日本製は珍しいものになっていきました。

以前「G.G.G」のブログの時にもお話しましたが、

日本で流通している日本製の服は市場の0.2%以下です。

驚きの数値です。

戦後復興し昭和の時代に発展していった日本の物作りは、

このまま衰退し無くなっていくのでしょうか、

売り場のわたしからすると不安と寂しさを隠せませんでした。

でも今回「FIVE ONE FACTORY」の物作りの現場を見て話を伺ったことで、

とても元気をもらうことが出来ました。

なぜなら正直工場に来る前、

先細る市場を憂いてお互い傷の舐め合いする話になるかもと思っていたからです。

「FIVE ONE FACTORY」は足元を見つめさらに先を見据えていました。

現在64名ほどが在籍する工場はなんと半分が若手。

縫製工場は女性が多いのが一般的ですがこちらは男性が多いのも特徴です。

直営店のオーダーショップを構え、

ビスポークテーラーの技術を応用して既製服にも落とし込み、

フルオーダーから既製品までをひとつの工場内で行っています。

あとで技術的なお話をしますが、

その素晴らしい技術を武器に海外進出を計画進行中とのことで、

世界で通用するファクトリーであることは間違いないと実際見学してそれを強く感じました。

まだまだ世界的に見てもスーツの需要はありセレブリティや社会的地位のある人達には必ずスーツが必要だからです。

そしてその若手の職人たちが育つ環境と技術の継承、

職人が職人を育てる研修などを通して全ての工程において人材育成に力を入れているとのことでした。

簡単なことではないですが間違いなくこれが生き残るためにもっとも必要な事だとわたしも思います。

そしてやる気のある人を雇う、

研修制度の外国人ではなく日本人の専門学校卒を積極的に採用する、

お話を伺っていてその人選も技術力の根底にあるのかなと思いました。

それは恐らく岩下工場長自身が入社した時そうだったからじゃないかなと思ってしまいました。

今回はその工場長である岩下さんに工場案内をしていただきました。

とてもド派手な水玉のスーツを着て現れた岩下さん。

大阪枚方育ちで生粋の大阪人。

「僕はファイブワンらしくなくて会社ではキャラ的に浮いてますよ!」

って笑いながらおっしゃってましたが、

そんなところもSHIPSっぽくないわたしとしては親近感が湧きました。

岩下さんは楽しく穏やかに会話してくれましたが、

その眼差しは情熱と「FIVE ONE FACTORY」愛を強く感じました。

ご自身も学校で服飾を学んだ後職人として技術を磨き、

ひとりで一着を丸縫い出来るだけの腕がありながら、

工場全てのスタッフをまとめたり営業マンとしての顔も持つ魅力的な人でした。

そんな岩下さんに「FIVE ONE FACTORY」の工場として他社にはない魅力を伺いました。

まずは「オペレーター(職人)でありアーティストである」

職人はアーティストと同じでお金のことは考えない。

そういう意味で採算度外視しているというところもあります。

会社として「服は絵画のようでなければならない」ということをうたっています。

絵画には一枚一枚異なる色があり、

温度と個性があります。

また描くということにゴールがありません。

どこまでこだわり試行錯誤するかは作り手次第。

だからその作り手はアーティストなんです。

工場というものは効率と生産性を上げるのが本来の姿ですが、

「FIVE ONE FACTORY」では相反することをしています。

「一手を省くな、一手を加えろ」

技術を上げて上手くなればその分加えることが出来る。

そんな思考でしょうか、

真面目にバカを貫く、

そんな職人集団なんです。

どこよりも着心地は負けたくない。

仕事の時間外でも勉強の為に縫ってる職人もいますし、

どこまで手間をかけれるか、

それこそどこまでアホが出来るのか、

やれるところまでとことんやってみる。

僕はだめとは言わないし、

制限も設けません。

変なやつらの集まりでありたい。

岩下さんは自虐的に語っていましたが、

そこには日本のクラフトマンシップとその誇り、

「職人魂とは」というものを強く感じました。

あと見学中に語ってくださっていた、

「ピッチタイムを設けない」という話、

これは何かというと、

通常工場ですから生産性をあげるために、

ノルマの為に時間管理がされていますが、

そうするとただの流れ作業になってしまう。

そうならないよう、

オペレーター(職人)には考える時間があるそうです。

大事なのは考えること。

職人の自由度と思考力を奪うシステムは「服が縮こまってしまうんです」

と岩下さん。

たがら敢えて手を止めて考えろ、

流れ作業でやらない。

どうやったらこの生地を上手く縫えるのか考える。

そうすることで生地にストレスもかからない。

とても感心したんですが、

オペレーターによってはお客様のお名前を覚えている人もいるとのことで、

合ったこともないお客様の好みやクセを想像しながら縫っている。

それは「お客様の近くにいたい」という岩下さんの言葉通り、

工場とは思えない、

わたしたちの想像を超えたところに「FIVE ONE FACTORY」はありました。

一般的なスーツの工程は100〜200と言われるなかで、

「FIVE ONE FACTORY」ではその倍の400工程以上を経て形になって行きます。

弊社のスーツ「FIVE ONE FACTORY」製のパターンを担当しているSHIPS商品企画の矢吹が語るには、

他の工場と比べて違う点は、

一つ一つの工程に時間をかけていることはさることながら、

中間工程でハンドワークのアイロン、

「くせ取り」の工程をとても大事にしているところです。

ほとんどの服は平面である布地から作られていますが、

これを湾曲している人間の身体に沿うように、

立体的にするためには様々な工程が必要です。

その中でも「くせ取り」はアイロンで水分と熱、

圧力を加えることで、

布の地の目を適切な方向へ曲げ平面の布地を立体的にして膨らみを付けていく作業です。

「FIVE ONE FACTORY」が凄いところは裁断から縫製、

仕上げのプレスまで、

各工程の担当者がこの「くせ取り」による「立体」を意識しながら縫っていて、

次の人のところにどうなって行くかを考えている。

職人皆が同じ物を想像しながら作っているところが魅力なんです。

確かに工場長の岩下さんも見学中に、

「作業〜アイロン〜作業〜アイロン〜」

これを繰り返す「中間プレス」これこそが「FIVE ONE FACTORY」だとおっしゃっていました。

ほんとに凄い。

では一部になりますがそのこだわりを見学させてもらったのでご紹介します。

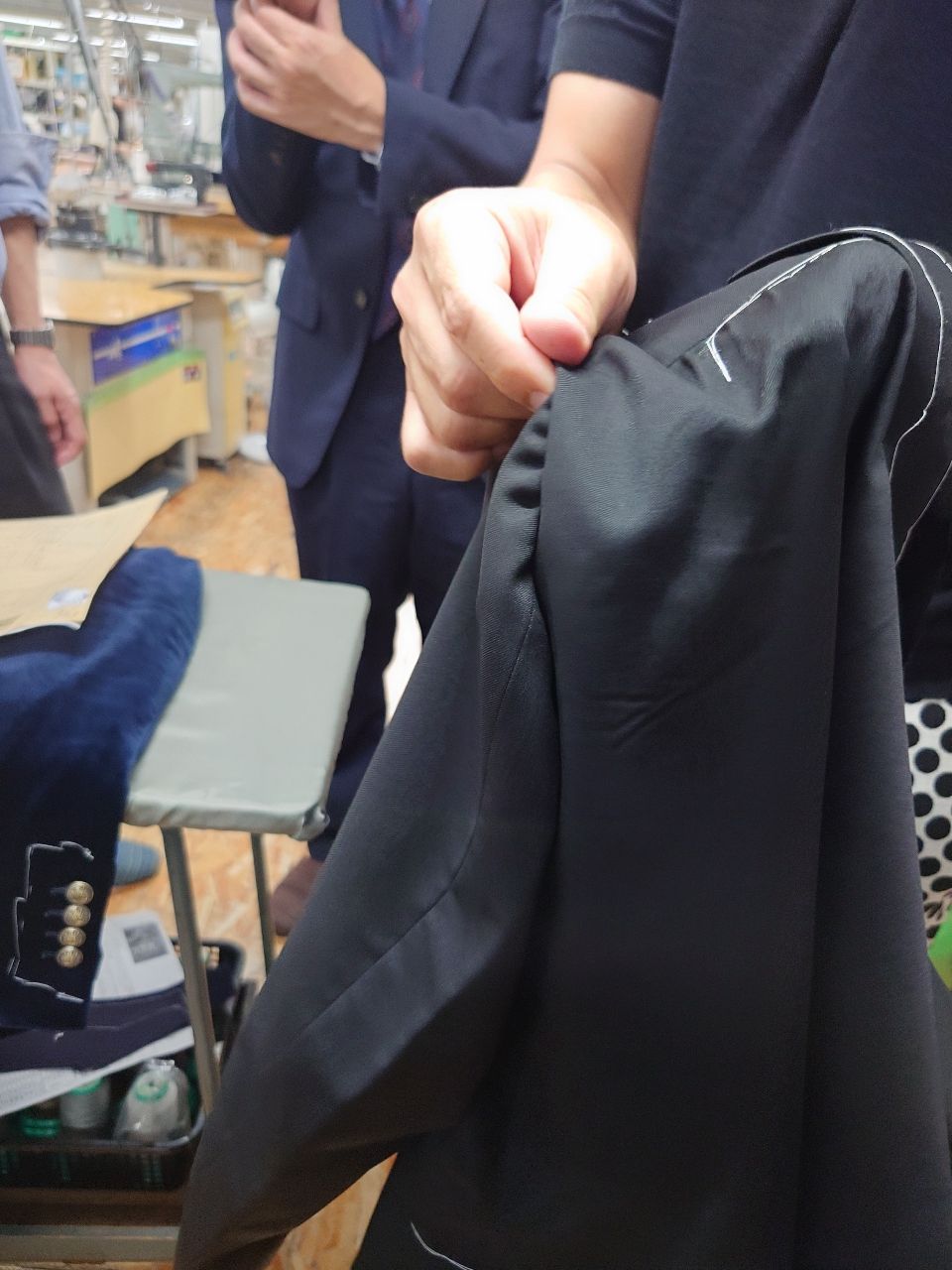

「丸みを帯びた立体的な前身頃のシルエットを作ること」

それにどこよりも時間と技術を注力されているのが「FIVE ONE FACTORY」です。

その技、

ジャケットの骨組みとなる毛芯を表地にセットするアイロン作業の芯据えの工程をご紹介。

芯地にアイロンをかけて生地のクセを取っていきます。

ただ押し当てているのではありません。

方向、力加減を見ながらクセを取る。

全ては職人の手の感覚のみ!

立体的に膨らんでいることを確認。

見頃の生地をセッティングして再度アイロンをかけている工程。

さらに丁寧に丁寧に立体を意識してアイロンを当てていく。

この作業、

何気ない作業のようで実は腕利きの職人にしか出来ない技なんです。

次に「芯据えジャンプ」

ジャンプミシンで固定する作業ですが、

「芯据えアイロン」したあと「芯据えジャンプ」の作業へすぐに移りたいところですが、

「FIVEONE FACTORY」ではあえて時間をおいて落ち着かせます。

時間がかかりますがそのほうが美しい仕上がりになるそうです。

なのでまた別の生地を使って次に「芯据えジャンプ」の工程を見せていただきました。

職人の感覚をフルに活かした作業。

特殊ミシンで上下左右に動かし表地と毛芯を仮固定(ジャンプ)していきます。

どこにとれくらいジャンプを入れていくかは職人の指先のみ知る。

この工程は服の構造と生地の特性を理解していないとできません。

なんでこの作業に携わる職人はひとりで丸一着作り上げることが出来る腕のある人が携わっています。

ここまで丁寧にこの作業をしている工場はほぼないそうです。

裾は下に向かって綺麗に真っ直ぐ落ちていき、

前身頃の胸周りは綺麗な円を描くように立体的な丸みを帯びる。

目に見えない部分ですが、

ビスポークテーラーの技を上手くミシンの量産に落とし込んだテクニック。

最後に18歳から「FIVE ONE FACTORY」一筋の熟練職人であるプレスマンこと藤田さんの、

アイロンワークによる衿のくせ取りを間近で見せていただきました。

藤田さんの手先をみんなも食い入るように見つめる。

緻密な手捌きが神業です。

のぼり衿と呼ばれる富士山のような首に吸い付くような衿は、

このように職人の手で緻密にくせが取られ、

魔法のように平面の生地が立体的に盛り上がる。

写真では伝わりにくいですが、

ほんとに素晴らしい技を見せていただきました。

アイロンを持ってるときの顔つきとはまったく違う優しいお顔の藤田さん。

ありがとうございました。

実はこの日、

「FIVE ONE FACTORY」の近くにある毛芯工場の視察もさせてもらいましたし、

ほとんどの工程を見せていただいたので、

もっともっと紹介したかったのですが、

ブログがいつまでも終わらないのでこの辺で。

もし「FIVE ONE FACTORY」の縫製に興味がある方はYouTube、

そしてインスタグラムでも配信されていますので、

ぜひご覧になってください。

岩下工場長が出演しておられます。

「FIVE ONE FACTORY」が長年培ってきた技術の結晶を生で見せてもらうことが出来てとても感動しました。

わたしは店頭であまり薀蓄べらべらと喋ることはしませんが、

今回職人の皆さんの想いを背負うことが出来たので、

「FIVE ONE FACTORY」の接客にはより熱が入るかもしれません。

そして今回わたしの学びと刺激は、

「仕事に対する情熱」

プライドを持って仕事すること。

まさにこれ。

自分も頑張ろっ!って思いました。

「FIVE ONE FACTORY」の皆さまほんとにありがとうございました。

現在SHIPS 銀座店のみですが「FIVE ONE FACTORY」のオーダーも受け付けております。

関東の皆さま宜しければぜひ。

ではまたのご来店お待ちしております。

ありがとうございました。

なんばパークス店 ベレ兄